3D打印不斷的影響著各行各業(yè),隨著3D打印技術(shù)逐步向?qū)嶋H使用階段過渡,它將為航空制造業(yè)領(lǐng)域帶來巨大的技術(shù)變革,為何這樣說呢?且看下面的分析。

第一、3D打印技術(shù)可加速新型航空產(chǎn)品的研發(fā)。

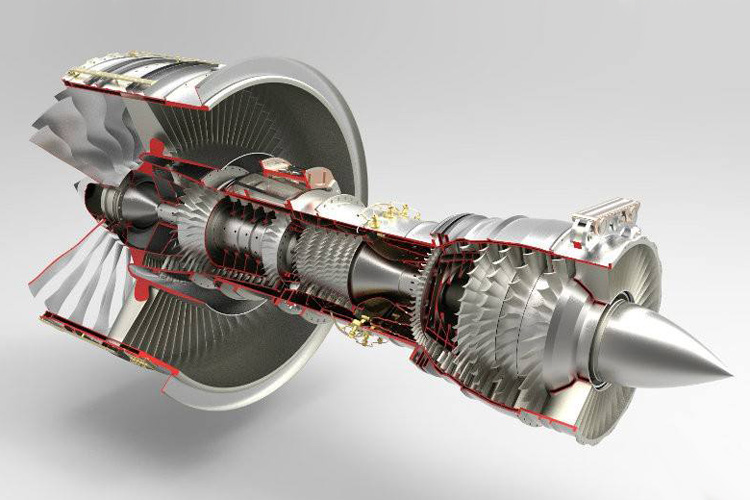

從事過設計的人都知道,產(chǎn)品設計時僅考慮功能是遠遠不夠的,還需要考慮工藝可行性、如何檢驗、品質(zhì)如何保證等等。三維打印,特別是金屬三維打印,使相關(guān)核心件的設計完全擺脫了工藝制約。鑄造不了、鍛造不了、機械加工不了的復雜構(gòu)件,對三維打印都不是障礙。

長期以來,在我國航空工業(yè),不是不知道采用什么樣的結(jié)構(gòu)可實現(xiàn)更優(yōu)秀的性能,而是在于,工藝上解決不了,知道應做成啥樣子也做不出來。從這個角度,金屬三維打印技術(shù),解除了對設計人員的巨大束縛;產(chǎn)品研發(fā)變得相對簡單快捷。

第二、3D打印技術(shù)節(jié)省了產(chǎn)品樣件研制的費用。

傳統(tǒng)上的新產(chǎn)品開發(fā),要制造樣件,同樣需要制作出模具。在產(chǎn)品定型前,模具不需要長壽命,成本可低些,但低得有限。在隨后的多次實驗中,往往需要根據(jù)實驗結(jié)果修改設計,修改后要再做模具、再實驗,重復十次甚至更多是很正常的。

這個過程中,模具制作時間,幾乎要占據(jù)產(chǎn)品開發(fā)時間的一半以上,實驗所需時間約占30%左右;模具制作費用,也要占到開發(fā)成本的50~70%;其它為實驗費用、研發(fā)人員工資等;模具完成后,樣件的加工成本,則幾乎可忽略不計。

譬如,美國4代殲擊機F22,一種機型開發(fā)費用就達數(shù)百億美元,大部份開支就在這上面。三維打印技術(shù),則使產(chǎn)品開發(fā)擺脫了樣件模具這個過程,設計與制作樣件,與制造成熟產(chǎn)品并無二致,不再需要天價的模具費用投入。樣件制作時間,甚至可縮短為原來的數(shù)十分之一。

第三、3D打印技術(shù)可顯著減輕飛機結(jié)構(gòu)重量。

減輕結(jié)構(gòu)重量是飛機研制的基本技術(shù)需求,這直接關(guān)系到飛機的燃油經(jīng)濟性。長期以來,傳統(tǒng)制造技術(shù)已經(jīng)被發(fā)揮到接近極限,難以再有更大的作為。

過去,對于大型復雜構(gòu)件,制造商用傳統(tǒng)工藝無法完成,就拆為幾個件做,然后再進行組合。如今3D打印可以實現(xiàn)零部件一次成型,這不僅增加了零部件的完整性,同時也有助于減輕零部件的重量。

此外,通過金屬3D打印高性能增材制造技術(shù),還可以在獲得同樣性能或更高性能的前提下,通過最優(yōu)化設計來顯著減輕金屬結(jié)構(gòu)件的重量。

第四、3D打印技術(shù)可顯著節(jié)約昂貴的戰(zhàn)略金屬材料。

由于對高性能有苛刻需求,航空器需要大量使用鈦合金等昂貴的高性能、難加工金屬材料。但是,很多零件的材料利用率卻非常低,多數(shù)低于10%,有時甚至僅為2%-5%。大量昂貴的金屬材料變成了難以再利用的廢屑,同時伴隨著極大的機械加工量。

作為一種高性能近凈成型技術(shù),金屬3D打印高性能增材制造技術(shù)可以把高性能金屬零件制造的材料利用率提高到60%-95%,甚至更高,同時機械加工量顯著減少了。

e鍵打印是大型3D打印加工服務平臺,國家高新技術(shù)認證企業(yè),鋁合金、鈦合金、不銹鋼、模具鋼、黃銅等金屬都可以3d打印,助力航空制造業(yè)以及其它行業(yè)節(jié)省成本、縮減開發(fā)周期、大大提升效率。歡迎您馬上咨詢在線客服,體驗我們不一樣的服務。